Projektplanung für höchste Kundenzufriedenheit

Unser Ziel bei der Projektplanung ist es, höchste Kundenzufriedenheit zu erreichen. Mit professionellem Projektmanagement begleiten wir Sie souverän von der ersten Anfrage bis zum serienreifen Endprodukt. Jedes Detail wird sorgfältig berücksichtigt, um eine effiziente und erfolgreiche Umsetzung sicherzustellen. Vertrauen Sie auf unsere Expertise – wir garantieren eine reibungslose Realisierung Ihres Projekts!

Der Weg zum fertigen Produkt:

- Ursprungsidee: Der Ausgangspunkt für jede erfolgreiche Umsetzung.

- Zielsetzung: Klar definierte Ziele für einen strukturierten Verlauf.

- Meilensteine setzen: Wichtige Etappen auf dem Weg zum Erfolg.

- Überwachung: Kontinuierliche Kontrolle und Anpassung des Fortschritts.

- Koordination: Optimale Abstimmung aller Beteiligten für reibungslose Abläufe.

3D-Scanning zur perfekten Qualität

Mit unserem hochpräzisen 3D-Scanner vermessen wir komplexe Bauteile anhand detaillierter Datensätze – auch kleinste Komponenten werden zuverlässig erfasst und bewertet.

Dank einer Objektpunktauflösung von bis zu 5 µm und der smarten Mehrbildreferenzierung mit virtuellen Targets ermöglichen wir eine exakte und automatisierte Teileinspektion. Diese Technologie kommt bei uns im Werkzeugbau, zur Erstbemusterung und bei der Freigabe zum Einsatz, wodurch wir unsere Prozesse zusätzlich absichern und die Qualität kontinuierlich gewährleisten.

Modernste Technologien – Projektdauer optimieren

Komplexe Vermaßungen sowie enge Form- und Lagetoleranzen, insbesondere bei kleinen Bauteilen, werden bei uns präzise und zuverlässig ermittelt. Prototypen aus Kunststoff fertigen wir inhouse mit einem 3D-Drucker.

Die Erstellung der Bemusterungsdokumentation erfolgt auf höchstem technischen Niveau, entweder:

- per optischem 3D-Scan (CA-3D-Vermessung)

- per optischer und taktiler Vermessung auf der Messmaschine

Die Vorstellung der Erstmuster und dazugehörigen Vorserienteile ermöglicht eine enge Abstimmung, Optimierung und die abschließende Freigabe. Nach der Freigabe durch den Kunden geht das Produkt in die Serienproduktion über und wird zeit- und kosteneffizient gefertigt.

Die für die Umsetzung benötigten Werkzeuge werden im hauseigenen Formen- und Werkzeugbau der SCHUMA Stahlformenbau GmbH mit höchster Präzision gefertigt.

Fundierte Bewertungen – Prozesssicherung

Technische Beratung, die Berücksichtigung von Kundenwünschen und kontinuierliche Produktoptimierung sind für uns von zentraler Bedeutung. Durch regelmäßige Besprechungen zwischen Kunden, Lieferanten und Artur Monse schaffen wir Transparenz und garantieren höchste Qualitätsstandards.

Verschiedene Strategien zur finalen Produktrealisierung, die die folgenden Aspekte umfassen:

- Gusstechnische Gestaltung des Produkts

- Werkzeugkonstruktion, basierend auf der gusstechnischen Produktgestaltung

- Formfüllsimulation

Diese Aspekte werden vom Kunden bewertet und nach Freigabe in die Produktion überführt.

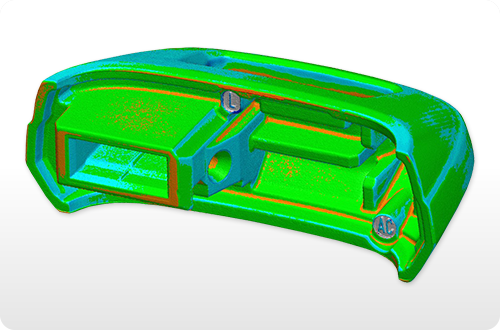

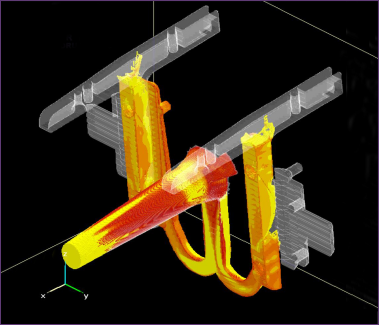

Formfüllsimulation

Vor der eigentlichen Produktion simulieren wir den Fluss der Schmelze und die physikalische Entstehung des Gussteils. Dadurch können potenzielle Fehler, die von außen nicht sichtbar sind – wie zum Beispiel innere Hohlräume – frühzeitig erkannt und behoben werden. Das Werkzeug wird optimiert, und die nachfolgende Produktion ist auf diese Weise besser abgesichert.

Dank der Simulation kann auch die ideale Temperatur ermittelt werden, ein entscheidender Faktor für die Herstellung eines qualitativ hochwertigen Endprodukts.

80/20

In unserem Fall stehen die Zahlen nicht für das Pareto-Prinzip (denn wir geben immer 100 %), sondern für die signifikante Reduzierung des Ausschusses bei der Produktion von Gussteilen mit höchster Qualität. Nach einer Produktverlagerung zu Artur Monse konnten wir dank unserer langjährigen Erfahrung den Ausschuss von 80 % auf nur 20 % senken und dabei eine 100 %ige Kundenzufriedenheit sicherstellen.