Zinkdruckguss die bessere Alternative

Filigrane Funktionsteile, Hybridbauteile, komplexe technische Komponenten und Teile mit höchsten Genauigkeitsanforderungen lassen sich im Zinkdruckgussverfahren hervorragend umsetzen. In vielen Fällen stellt Zinkdruckguss daher die bessere Alternative zu anderen Werkstoffen dar.

Im Vergleich zu Legierungen aus Aluminium oder Magnesium bietet Zinkdruckguss eine höhere mechanische Belastbarkeit. Zudem ist Zinkdruckguss ein schlechter Leiter und wird daher häufig zur elektromagnetischen Abschirmung eingesetzt.

Zinkdruckgussprodukte zeichnen sich durch hohe mechanische Belastbarkeit aus und erfüllen alle Anforderungen an Nachhaltigkeit. Die Fertigung erfolgt zudem zeit- und kosteneffizient.

Die Vorteile des Zinkdruckgusses:

- Präzision: Hochgenaue Fertigung mit engen Toleranzen.

- Festigkeit: Zinkdruckguss bietet eine hohe mechanische Belastbarkeit.

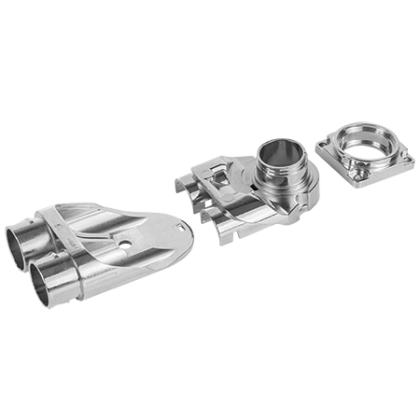

- Funktionalität: Komplexe Geometrien und integrierte Funktionen sind problemlos umsetzbar.

Unsere Null-Toleranz-Strategie

Im Gegensatz zu vielen anderen Werkstoffen schrumpft Zink während des Erstarrungsprozesses gleichmäßig, was die Herstellung von Produkten mit äußerst engen Toleranzen im Zinkdruckgussverfahren ermöglicht. Die Maßgenauigkeit liegt im Bereich von wenigen Hundertsteln Millimetern, und die Wanddicke kann extrem minimiert werden.

Egal, ob technisches Bauteil oder spezielles Funktionsteil – Zinkdruckguss wird direkt in der Endkontur gegossen. Eine nachfolgende mechanische Bearbeitung ist in der Regel nicht erforderlich, es sei denn, das Bauteil weist Hinterschneidungen auf.

Ihre Chance: Werkstoffwechsel mit Zinkdruckguss

Die Substitution eines bestehenden Werkstoffs durch Zinkdruckguss bietet zahlreiche Vorteile – von der Gewichtseinsparung über verbesserte Oberflächenqualität bis hin zu einem besseren Preis-Leistungs-Verhältnis. Auch subjektive Produkteigenschaften wie Haptik, Optik und Wertigkeit lassen sich durch Zinkdruckguss gezielt optimieren und anpassen.

Für einen erfolgreichen Werkstoffwechsel bei technischen Bauteilen sind eine präzise Bauteilplanung und gegebenenfalls eine Änderung der Konstruktion sowie eine erfahrene Fertigung unerlässlich, um das bestmögliche Ergebnis zu erzielen. Herausforderungen, die wir mit Begeisterung annehmen, um die perfekte Lösung für Sie zu entwickeln.

Wir machen Plastik überflüssig – Nachhaltigkeit durch Innovation

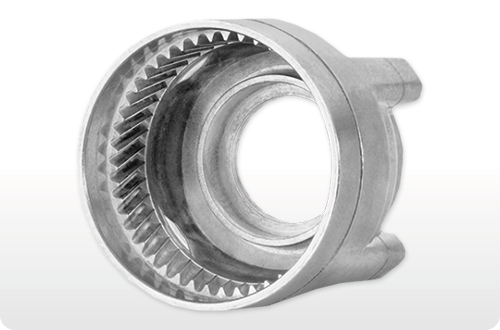

Für ein Getriebegehäuse haben wir den Kunststoffeinsatz komplett eliminiert. Statt wie üblich zwei Zinkbauteile mit einer Kunststoffverzahnung zu verbinden, gießen wir die Schrägverzahnung direkt in das Bauteil.

Neben dem offensichtlichen Substitutionseffekt (Zink statt Plastik) profitiert unser Kunde von einem Bauteil weniger. Dies führt zu einer Reduktion der Arbeitszeit im Zusammenbau (geringere Kosten), einer Verringerung der Geräuschentwicklung (alles aus einem Guss) und einer effizienteren Logistik.