Präzise Prüfungen für eine perfekte Serienproduktion

Wir sichern die Serienproduktion durch präzise, reproduzierbare Erstmusterprüfberichte und exakte Prototypenvermessungen ab. Damit gewährleisten wir höchste Genauigkeit von Anfang an.

Stichprobenkontrollen runden den Prozess ab – jede Produktion wird mit größter Sorgfalt geprüft, da uns Qualität bis ins kleinste Detail am Herzen liegt.

Die Vorteile der 3D-Vermessung:

- Schnell und präzise

- Zuverlässig und kostengünstig

- Zerstörungsfrei

- Maximale Genauigkeit

Kleinste Abweichungen erkennen, große Fehler vermeiden

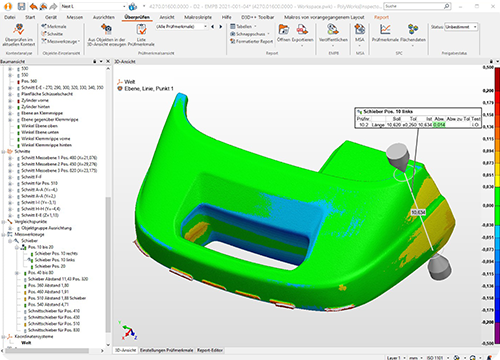

Kleinste Abweichungen im Prozess können ganze Produktionen gefährden, hohe Kosten verursachen und Zeitpläne ruinieren. Um unsere Prozesse abzusichern, setzen wir auf die beeindruckenden Möglichkeiten der 3D-Vermessung. Durch exakt aufeinander abgestimmte Hard- und Software können wir jede kleinste Abweichung im Zinkdruckguss erkennen. Eine extrem hohe Punktdichte liefert uns detaillierte Daten, während eine Objektpunktauflösung von bis zu 5 µm und eine smarte Mehrbildreferenzierung sicherstellen, dass Fehler rechtzeitig identifiziert werden.

Sicherer Produktionsprozess mit 3D-Vermessung

Artur Monse setzt auf 3D-Vermessung in allen Phasen der Produktion. Bereits vor der Produktion werden Prototypenvermessen, um sicherzustellen, dass sie den geforderten Spezifikationen entsprechen. Während der Produktion sorgen Stichprobenkontrollen dafür, dass jeder Schritt im Prozess den höchsten Qualitätsanforderungen gerecht wird. Außerdem verwenden wir die 3D-Technologie auch bei der Requalifikationsprüfung, um sicherzustellen, dass Änderungen oder Anpassungen den Qualitätsstandards entsprechen.

Auch im Prüflabor möglichst grün!

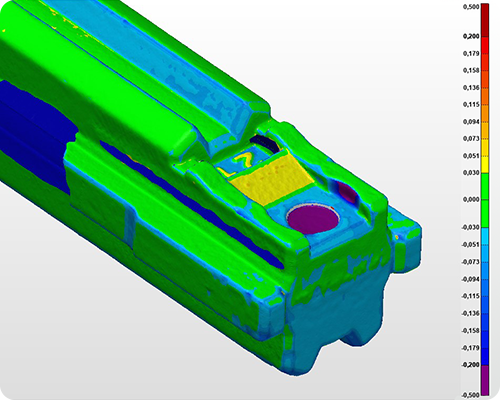

Je grüner wir sehen, desto glücklicher sind wir – denn das bedeutet, dass wir alles richtig gemacht haben.

Mit der 3D-Software PolyWorks|Inspector™ können wir in Sekundenschnelle alle Abweichungen und deren Toleranzen erkennen. So sehen wir sofort, ob noch Verbesserungen erforderlich sind oder ob das Produkt bereits perfekte Ergebnisse erzielt hat. Dies sorgt für eine schnelle und effiziente Qualitätskontrolle.

Erstmusterprüfberichte und Requalifikationsprüfung

Die 3D-Vermessung kommt nicht nur bei der Erstmusterprüfung, sondern auch bei Änderungen und der Requalifikation von Zinkdruckgussprodukten zum Einsatz. Mit dieser Technologie können wir selbst komplexe Geometrien zuverlässig bestimmen, die mit herkömmlichen Messmethoden nur schwer zugänglich sind. Auf diese Weise können wir Messaufgaben schnell und präzise erledigen und höchste Qualität garantieren.

Formschlüssige Bauteile – Perfekte Präzision für höchste Anforderungen

Oft sind es gerade die unscheinbaren Details, die Großes bewirken. Ein Beispiel: Für die Funktion einer automatischen Heckklappe im Automobil wird ein kleiner Adapter mit den Maßen 30 mm x 8,4 mm benötigt, der filigrane Flächen von nur 0,2 mm aufweist. Das Bauteil muss Kraft ohne jegliches Spiel übertragen, was eine enorme Präzision erfordert.

Dank der 3D-Vermessung konnten wir die Profil- und Positionstoleranzen des Zinkdruckgussbauteils zuverlässig bestimmen und so fundierte Daten zur Bauteilbewertung liefern. Die Rückmeldung unseres Kunden: „Sie können, was unser Kunde fordert, und der nimmt es ganz genau.

Ergebnis: Unser Kunde, ein namhafter Automobilzulieferer, ist zufrieden. Und wir sind es auch.