Laufende Kontrolle für beste Ergebnisse

Das Erfolgsrezept für ein qualitativ hochwertiges Zinkdruckgussbauteil basiert auf einem durchdachten und kontinuierlich optimierten Qualitätsmanagement. Wir streben stets nach Qualitätsverbesserungen und setzen dabei auf alle etablierten Prüfmethoden und -verfahren, um höchste Präzision und Zuverlässigkeit zu gewährleisten.

Unser Qualitätsanspruch zeigt sich in jedem einzelnen Schritt der Produktion – so stellen wir sicher, dass jedes Bauteil den hohen Standards entspricht, die unsere Kunden erwarten.

Unsere Eckpfeiler für kontinuierliche Qualität:

- Qualitätsmanagement: Überwachung und Verbesserung der Prozesse für höchste Standards.

- Fertigungsüberwachung: Ständige Kontrolle der Produktion.

- Endkontrolle: Gründliche Prüfung vor Auslieferung.

- Qualitätssicherung: Regelmäßige Audits garantieren zuverlässige Prozesse.

So stellen wir sicher, dass wir stets exzellente Ergebnisse liefern.

Qualität garantieren – CAQ

Zu Beginn jedes Projekts legen wir besonderen Wert auf eine sorgfältige Qualitätsvorausplanung. Dazu gehören die Machbarkeitsanalyse, der Produktionslenkungsplan, die Fehler-Möglichkeits-Einfluss-Analyse (FMEA) sowie die Erstellung eines spezifischen Prüfplans für jedes Produkt.

Ein effektives CAQ-System basiert auf einer durchgängigen Struktur. Wir starten mit dem Prüfmittelmanagement: Alle eingesetzten Prüfmittel werden kontinuierlich überwacht und bei Bedarf auf Wartung oder Kalibrierung hingewiesen, um höchste Präzision und Qualität zu gewährleisten.

Unsere Zertifizierungen

Qualität, Präzision und Verlässlichkeit sind die Eckpfeiler unseres Handelns. Um diese zu garantieren und Ihnen höchste Standards zu bieten, sind wir stolz darauf, eine Vielzahl an Zertifikaten und Akkreditierungen zu besitzen, die unseren Qualitätsanspruch untermauern.

Wiederkehrende Kontrolle – Kontinuierliche Verbesserung

Bei Artur Monse ist Qualität kein einmaliges Ziel, sondern ein fortlaufender Prozess. Unser Qualitätsmanagementsystem wird regelmäßig auf die Einhaltung aller relevanten Regelwerke geprüft. Diese kontinuierliche Überprüfung garantiert, dass wir nicht nur den aktuellen Anforderungen entsprechen, sondern uns ständig weiterentwickeln und verbessern.

Unsere Qualitätssicherung umfasst:

- Jährliche Audits: Unabhängige Audits gewährleisten die Einhaltung aller Standards.

- Nationale und internationale Regelwerke: Unser Qualitätsmanagement orientiert sich an global anerkannten Normen.

- Zertifikate: Unsere international anerkannten Zertifikate bestätigen unsere Qualität und Zuverlässigkeit.

Potenzielle Fehler identifizieren – FMEA

Die Fehlermöglichkeits- und -einflussanalyse (FMEA) ist für uns ein zentraler Bestandteil des Qualitätsmanagements. Diese analytische Methode hilft uns, potenzielle Fehlerquellen frühzeitig zu identifizieren und deren Auswirkungen auf das Endprodukt zu minimieren. Durch die systematische Analyse von Prozessen und Bauteilen in jeder Projektphase erkennen wir mögliche Schwächen bereits im Vorfeld und können präventiv handeln.

Dadurch wird ein reibungsloser, zuverlässiger Ablauf gewährleistet, der die Produktion optimiert und die Fehlerquote minimiert. Dieser proaktive Ansatz trägt entscheidend dazu bei, dass unsere Zinkdruckguss-Bauteile höchste technische Beständigkeit aufweisen und langfristig zuverlässig arbeiten.

Reklamationen als Chance nutzen!

Egal, ob es sich um interne Herausforderungen oder eine Reklamation handelt: Der gesamte Prozess wird im CAQ-System erfasst und bearbeitet. Über dieses System haben wir direkten Zugriff auf wichtige Module wie den Prüfplan und den Produktionslenkungsplan, sodass wir schnell und gezielt Korrekturmaßnahmen im Zinkdruckguss-Prozess einleiten können. Die Bearbeitung erfolgt zügig und transparent, denn jede Reklamation sehen wir als eine wertvolle Gelegenheit, um uns weiterzuentwickeln und Fehler als Lernchance zu nutzen.

Unsere Kunden bestätigen uns regelmäßig, dass sie sich bei Artur Monse immer ernst genommen fühlen, ihre Anliegen verstanden werden und sie zeitnah Rückmeldungen zu erhalten. Zudem sind sie stets über den Fortschritt und die getroffenen Maßnahmen in ihren Projekten informiert.

3D-Scanner

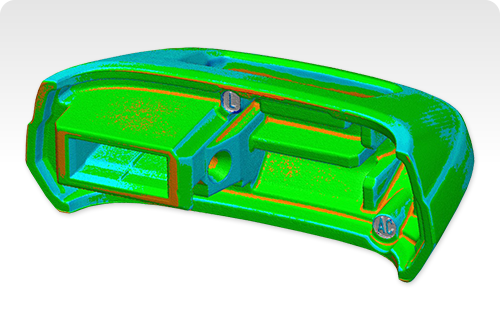

Die 3D-Scanner der Baureihe FLEX-3A sind aufgrund ihrer Automatisierungsfunktionen ideal für die Erstmuster- und Prototypenvermessung sowie für die automatisierte Stichprobenkontrolle im Zinkdruckguss-Prozess geeignet.

Dank der objektfesten Referenzkamera ermöglicht diese Technologie eine äußerst präzise und automatisierte photogrammetrische Zusammenführung von Teilansichten zu einem vollständigen 3D-Modell, ohne dass Passmarken geklebt werden müssen. Dadurch wird der Prozess noch effizienter und spart Zeit bei der Erstellung genauer Modelle.