Zinkdruckguss – Effizient, Präzise und Kostengünstig

Das Zinkdruckgussverfahren hat sich als eine der effizientesten Fertigungstechniken etabliert, die eine präzise und kostengünstige Herstellung von Bauteilen ermöglicht. Durch seine hohe Flexibilität und Vielseitigkeit ist Zinkdruckguss die ideale Wahl für Unternehmen, die auf Qualität, Maßgenauigkeit und eine schnelle Produktion angewiesen sind.

Was ist Zinkdruckguss?

Zinkdruckguss ist ein fortschrittliches Gussverfahren, bei dem Zinklegierungen unter hohem Druck in Formen gepresst werden, um hochpräzise und komplexe Bauteile zu erzeugen. Mit Zinkdruckguss lassen sich auch filigrane, dünnwandige Bauteile effizient und kostengünstig herstellen. Dank der hohen Wiederholgenauigkeit und Festigkeiteignet sich dieses Verfahren besonders für technische Bauteile und Anwendungen in verschiedenen Industrien.

Vorteile von Zinkdruckguss

- Hohe Präzision und Detailgenauigkeit

Dank eines optimierten Gießverfahrens lassen sich filigrane und besonders dünnwandige Gussteile aus Zinkdruckgusslegierungen herstellen. - Kosteneffiziente Produktion

Legierungen aus Zinkdruckguss sind zeitsparend in der Herstellung und kosteneffektiv in der Produktion – deutliche Vorteile gegenüber konventionellen Herstellungsverfahren! - Ausgezeichnete Materialeigenschaften

Legierungen aus Zinkdruckguss überzeugen durch mechanische Festigkeit, Maßgenauigkeit und -beständigkeit. - Perfekte Basis

Legierungen aus Zinkdruckguss sind der ideale Werkstoff für diverse Oberflächenveredelungen. - Nachhaltigkeit und Ressourcenschonung

Das Zinkdruckgussverfahren reduziert Materialverlust, unterstützt eine umweltfreundliche Produktion und ermöglicht das vollständige Recycling von Zinklegierungen, wodurch der ökologische Fußabdruck gesenkt wird.

Effizient, ressourcenschonend, nachhaltig: Die Vorteile des Zinkdruckgussverfahrens

Innovatives Design und intelligente Formgestaltung

Durch den Einsatz von innovativem Design und intelligenter Formgestaltung können Bauteile so optimiert werden, dass die Anzahl der Einzelteile in einer Baugruppe reduziert wird. Dies ermöglicht:

- Substitution und Reduktion von Einzelteilen: Durch eine optimierte Struktur können viele Komponenten durch eine einzige Bauteilstruktur ersetzt werden.

- Wirtschaftliche Fertigung durch Monostruktur: Die Integration von mehreren Funktionen in einem Bauteil reduziert nicht nur die Stückzahl, sondern auch die Produktionskosten.

Herausragende Fließeigenschaften und dünnwandige Bauteile

Das Zinkdruckgussverfahren ermöglicht die Herstellung von dünnwandigen Bauteilen, die den höchsten Designanforderungen gerecht werden. Dies bringt eine Reihe von Vorteilen mit sich:

- Funktionsgleich bei geringerem Gewicht: Die Bauteile bieten die gleiche Funktionalität wie herkömmliche Teile, sind jedoch leichter und reduzieren das Gesamtgewicht.

- Kosteneffiziente Herstellung durch Materialeinsparung: Dank der exzellenten Fließeigenschaften können Bauteile mit weniger Materialaufwand und dennoch hoher Stabilität produziert werden, was zu einer deutlich reduzierten Materialkosten führt.

Präzision und minimale Nachbearbeitung

Ein weiteres herausragendes Merkmal des Zinkdruckgussverfahrens ist seine Fähigkeit, endabmessungsnah zu arbeiten. Dies führt zu einer Reihe von Vorteilen:

- Präzision direkt aus dem Guss: Bauteile sind oft bereits in der gewünschten Endform, was den Bedarf an nachträglicher Bearbeitung minimiert oder sogar ganz vermeidet.

- Wirtschaftliche Fertigung durch minimalen Ressourceneinsatz: Weniger Materialverlust und weniger Nachbearbeitung bedeuten geringere Produktionskosten und einen geringeren Ressourceneinsatz.

Hohe Produktionsraten und Kosteneinsparungen

Zinkdruckguss ermöglicht hohe Produktionsraten, mit bis zu einer Million Schuss pro Druckgussform. Dies führt zu:

- Minimierung der Prozesskosten: Der Verzicht auf aufwändige und kostenintensive Prozessschritte senkt die Gesamtfertigungskosten.

- Einsparungen bei Folgewerkzeugen: Aufgrund der Langlebigkeit der Formen und der hohen Stückzahlen fallen die Kosten für zusätzliche Werkzeuge deutlich niedriger aus.

Beständigkeit der Zinkdruckgusslegierungen

Die Legierungen für Zinkdruckguss wurden erstmals in den 1930er Jahren entwickelt, und ihre Zusammensetzung hat sich bis heute nur geringfügig verändert. Die hauptsächlich verwendete Legierung basiert auf Zink und enthält 4 % Aluminium (Al), 1 bis 3 % Kupfer (Cu) und 0,035 % bis 0,06 % Magnesium (Mg). Diese optimierte Mischung erfüllt auch heute noch die hohen Anforderungen an Stabilität und Leistung.

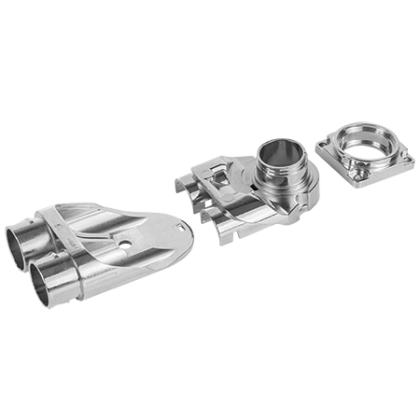

Das Zinkdruckgussverfahren bildet die ideale Grundlage für die Herstellung von:

- Technischen Bauteilen

- Grundelementen für Baugruppen

- Oberflächenveredelungen (sowohl funktionale als auch dekorative)

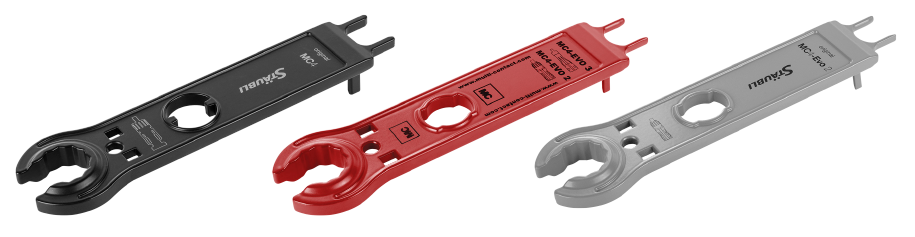

Vielfältige Oberflächenveredelungen:

- Galvanische Veredelung

- Nasslackierung

- Pulverbeschichtung

- Polieren

- Bürsten

Diese Veredelungsverfahren werden in enger Zusammenarbeit mit dem Kunden ausgewählt, bewertet und nach Freigabe gemäß den spezifischen Anforderungen produziert.

Unübertroffene Haltbarkeit

Gliedermaßstäbe verfügen häufig über aufgesetzte Endstücke. Diese kleinen Abschlüsse fertigen wir in großen Stückzahlen in Velbert für unseren Kunden „Schweizer Meter“. Da Handwerker die Metallenden häufig als Markierungshilfen auf Beton oder Stein verwenden, ist die Anforderung an die Materialfestigkeit besonders hoch.

Wir stellen uns dieser Herausforderung stets mit Freude, weil wir genau wissen, wie wir präzise und langlebige Lösungen schaffen.