Author: admin

0

Tauchen Sie ein in die Welt des zuverlässigen Zinkdruckgusses, wo Qualität nicht nur überwacht, sondern als Lebensphilosophie verstanden und gelebt wird. Bei Artur Monse setzen wir auf höchste Standards und leben die Überzeugung, dass Qualität ein integraler Bestandteil jeder unserer Produkte ist.

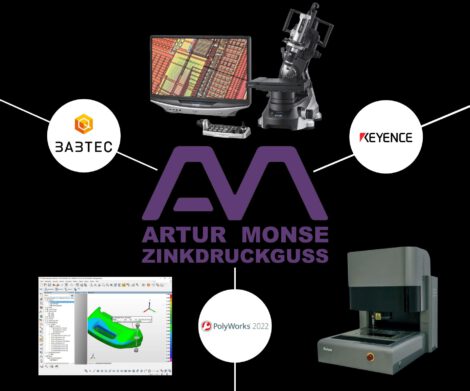

Als Vorreiter in der Qualitätssicherung vertrauen wir seit dem Jahr 1998 auf Babtec, die führende CAQ-Software, die unsere Qualitätsphilosophie in jeder Faser durchdringt. Die Modulvielfalt ermöglicht es uns, Qualitätsthemen nahtlos zu integrieren und sicherzustellen, dass jedes Produkt höchsten Standards entspricht.

Unsere Hingabe zur Perfektion zeigt sich auch in den Systemen von Keyence, insbesondere dem VHX-5000. Sensible Bereiche am Produkt werden durch die Digitalmikroskopie deutlich herausgearbeitet, um höchste Qualität zu gewährleisten und unsere Präzisionsarbeit zu unterstreichen. Denn Transparenz und Präzision sind für uns unerlässlich.

In unserer Mission, auch die anspruchsvollsten Messaufgaben zu meistern, vertrauen wir auf Polyworks. Diese 3D-Software ermöglicht es uns, selbst bei kleinen und komplexen Bauteilen zuverlässig Form- und Lagetoleranzen zu analysieren.

Qualität ist bei uns nicht nur ein Versprechen, sondern eine gelebte Realität. Vertrauen Sie auf Artur Monse GmbH & Co. KG, wenn es um hochwertigen Zinkdruckguss und unübertroffene Qualität geht.

Entdecken Sie Spitzenqualität im Zinkdruckguss mit Artur Monse Zinkdruckguss! Unsere Expertise erstreckt sich über die gesamte Bandbreite des Handwerks, denn wir bei Monse bieten Ihnen nicht nur hochwertigen Zinkdruckguss, sondern auch präzise Zerspanung auf modernsten Bearbeitungszentren. Artur Monse definiert Bearbeitungstiefe neu, indem wir innovative Technologien zur Bearbeitung von Zinkdruckguss einsetzen, um Ihren Anforderungen gerecht zu werden.

Wir setzen auf Präzision in jeder Phase unseres Fertigungsprozesses. Mit modernster Werkzeug-Messtechnik gewährleisten wir exakte Durchmesser und perfekte Konturen. Dadurch erreichen wir ein Maß an Präzision, das Ihre Erwartungen übertreffen wird. Vertrauen Sie auf unsere langjährige Erfahrung und lassen Sie uns gemeinsam die Zukunft im Zinkdruckguss gestalten. Qualität, Innovation und Präzision – das sind die Werte, die wir in jedem einzelnen Produkt verkörpern.

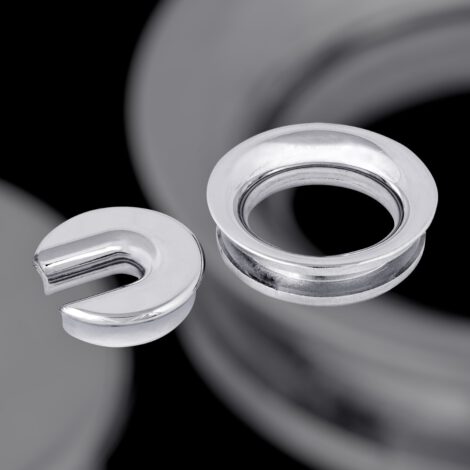

Entdecken Sie die Zukunft des Korrosionsschutzes mit unseren galvanischen Chrom-3-Beschichtungen für Zinkdruckgussartikel! Im Gegensatz zu herkömmlichen Chrom-6-basierten Beschichtungen bieten unsere innovativen Lösungen eine umweltfreundliche Alternative, ohne Kompromisse bei der Leistung einzugehen.

Die Vorteile liegen auf der Hand:

Umweltfreundlichkeit

Unsere Chrom-3-Beschichtungen sind frei von gesundheitsschädlichem Chrom-6, was nicht nur die Umwelt schont, sondern auch den Anforderungen an nachhaltige Produktion gerecht wird.

Regulatorische Konformität

Erfüllen Sie mühelos die strengsten Umweltvorschriften und Normen, ohne auf Leistung zu verzichten. Unsere galvanischen Chrom-3-Beschichtungen entsprechen den höchsten Standards, um Ihre Produkte in Einklang mit den aktuellen Vorschriften zu bringen.

Hervorragende Korrosionsbeständigkeit:

Schützen Sie Ihre Zinkdruckgussartikel effektiv vor Korrosion und Verwitterung. Unsere Beschichtungen bieten eine langanhaltende Barriere gegen schädliche Umwelteinflüsse, die die Lebensdauer Ihrer Produkte verlängert.

Technologische Innovation:

Setzen Sie auf fortschrittliche Technologie und verbesserte Performance. Unsere Chrom-3-Beschichtungen bieten nicht nur Schutz, sondern auch eine beeindruckende ästhetische Qualität, die den visuellen Ansprüchen Ihrer Kunden gerecht wird.

Wählen Sie heute die Zukunft des Beschichtungsschutzes und steigen Sie um auf unsere galvanischen Chrom-3-Beschichtungen. Umweltbewusstsein, regulatorische Konformität und erstklassige Leistung – alles in einer Lösung!

Am Black Friday denken die meisten Menschen sofort an saftige Rabatte und Prozente auf die Artikelpreise. Doch bei Artur Monse können Sie eine etwas andere Strategie zum Thema Prozente erleben. Statt die Preise zu senken, setzen wir bei Artur Monse auf eine Reduzierung der Kosten durch die Minimierung von Ausschussquoten. Dieser Ansatz hat sich bereits bei zahlreichen Produktverlagerungen bewährt, die Artur Monse in der Vergangenheit durchgeführt hat.

Monse hat gezeigt, dass nicht nur eine Umsatzsteigerung, sondern auch eine Kostenreduktion durch die Reduzierung von Ausschussware möglich ist. Dieser Ansatz ermöglicht es, die Effizienz in der Produktion zu steigern und gleichzeitig die Umweltauswirkungen zu minimieren. Die Reduzierung von Ausschussware ist ein Schritt in Richtung Nachhaltigkeit, den wir alle in Erwägung ziehen müssen.

Die Verlagerung von Artikelprojekten und die darauffolgende Vorstellung der ersten Produkte können erstaunlich schnell erfolgen. Innerhalb weniger Wochen kann Artur Monse den gesamten Prozess abschließen, was es ihnen ermöglicht. So zeigt Monse, dass der Black Friday nicht nur eine Zeit für Rabatte, sondern auch eine Gelegenheit für positive Veränderungen in der Art und Weise, wie Unternehmen produzieren und wirtschaften, sein kann.

Artur Monse GmbH & Co. KG steht Ihnen nicht nur bei neuen Produkten aus Zinkdruckguss zur Verfügung, auch haben wir in zahlreichen Projekten einen erfolgreichen Lieferantenwechsel bewiesen.

Wir bieten Ihnen eine schnelle Lösung für den Wechsel Ihres Lieferanten. Artikel- & Werkzeugverlagerung in kürzester Zeit!

Nach vorheriger Abstimmung zu Artikelanforderungen und aktuellen Problematiken, erarbeiten wir gemeinsam mit Ihnen einen Lösungsansatz, um eine störungsfreie Lieferperformance für Sie aufrecht zu halten.

In zahlreichen Artikel- & Werkzeugverlagerungen haben wir durch erfolgreiche Produkt- & Prozessoptimierungen Ausschussquoten reduziert und so dem Kunden die tägliche Sorge einer Lieferkettenunterbrechung genommen.

Grundbaustein einer solchen Performance ist das Monse Team. Kompetenz, Motivation und Spaß am Zinkdruckguss liefern Ihnen das #DasPerfekteProdukt.

Also scheuen Sie sich nicht mit uns über Ihre Sorgen um ein Zinkdruckgussteil zu sprechen, eventuell finden wir auch für Sie eine Lösung (#Troubleshooter)!

Durch die Eliminierung oder Reduzierung des Gießlaufs wird die Luftzufuhr in die Gussteile minimiert, was wiederum zu einer Verringerung der Porosität der Bauteile führt.

Abgesehen von diesem Qualitätsgewinn ermöglicht die Heißkanaltechnik das Gießen von Geometrien, die bisher mit herkömmlichen Anbindungen nicht realisierbar waren.

Dank dieser innovativen Heißkanaltechnik können nun Zinkdruckgussteile auch ohne Angusssystem hergestellt und der Energieeinsatz deutlich reduziert werden.

Verbesserte Qualität durch Reduzierung der Porosität, Anwendbarkeit für Teile, die zuvor nicht gegossen werden konnten, Energieeinsparungen und Realisierung von geringen Wanddicken, um nur ein paar Chancen dieser Technologie zu erwähnen.

Es war einer dieser Momente: Urlaub, Zeit, in Ruhe eine Zeitung lesend und dann dieser Artikel,

der es beschreibt – man hätte es selbst nicht besser formulieren können:

In einem Interview erzählt der Präsident eines namhaften Schweizer Uhrenherstellers von

seinem Verhältnis zu seiner Marke. Er liebt seinen Job. Er hat Spaß an seinem Produkt. Und er will jedes Produkt so perfekt wie möglich machen. Das wird Teil des “Geheimnisses” hinter seinem Erfolg sein.

Auch wir sind überzeugt von einer perfekten Produktion und dem perfekten Produkt, welches im Einklang mit dem Kundennutzen steht. Wir übernehmen jede neue Herausforderung mit absoluter Leidenschaft und dem Anspruch, so optimiert wie möglich zu produzieren. Ob Materialien substituieren, Bauteile reduzieren oder den Zinkverbrauch optimieren – wir haben Spaß an der intelligenten Entwicklung und lieben es, wenn wir am Ende sagen können: “Wir hätten es nicht besser machen können.”

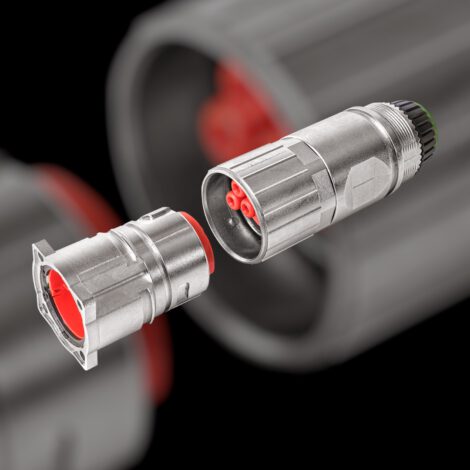

Im Sternenhimmel eines renommierten britischen Automobilherstellers strahlen unsere Bedienelemente aus Zinkdruckguss in vollem Glanz. Neben den Wippschaltern und den dekorativen Zierelementen an den Drehreglern zur Steuerung der Klima- und Lüftungsanlage sind auch Teile von Artur Monse im Autohimmel des Fahrzeugs verbaut. Dank einer aufwändigen Oberflächenveredelung erstrahlen sie dort mit Hunderten von funkelnden Sternen. Dies ist eine Zusammenarbeit, auf die wir mit großem Stolz blicken.

Der britische Automobilhersteller, der für seine äußerst akribische Liebe zum Detail bekannt ist, vertraut auf die Expertise von Artur Monse im Bereich Zinkdruckguss. Unsere Fähigkeit, selbst hochkomplexe Komponenten mit unübertroffener Präzision und Glanz herzustellen, hat uns zu einem bevorzugten Partner gemacht. Wir sind in der Lage, hochwertigen Zinkdruckguss auch in kleinen Mengen wirtschaftlich produzieren zu können.

Mit der Investition in einer Laserbeschriftungsanlage sind wir ab sofort in der Lage Ihre Produkte mittels Laserbeschriftung zu kennzeichnen und das nicht nur auf den von uns hergestellten Artikeln, sondern als Lohnfertigung.

Laserbeschriftungen sind wasser-, wischfest und sehr dauerhaft. Sie können schnell, automatisiert und individuell erzeugt werden.

Firmen-Logos und auch das Anbringen von sehr kleinen maschinenlesbaren Kennzeichnungen, wie zum Beispiel einem QR-Code oder einem DataMatrix-Code direkt auf Produkten sind möglich.

Kommen Sie mit Ihren Wünschen und Anregungen gerne auf uns zu! (Wir sind Ihren Ideen gegenüber aufgeschlossen).

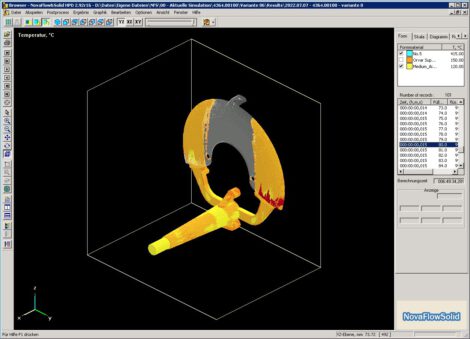

Wie fließt das Metall? Wie füllt sich die Form? Und was ist die richtige Temperatur für die Schmelze? Die richtigen Antworten darauf sind für die Qualität des Endprodukts und eine reibungslose Produktion entscheidend.

Die Formfüllsimulation simuliert – wie der Name schon sagt – den Fluss des flüssigen Zinks in der Druckgießform. So können wir die physikalische Entstehung des Gussteils voraussehen. Wir können sehen, an welchen Stellen Problemzonen entstehen und das Werkzeug bei Bedarf entsprechend optimieren. Das spart Zeit und Kosten.

Eine tolle Erfindung, die wir seit Jahren nutzen, um unserem hohen Anspruch an das perfekte Produkt gerecht zu werden.